在某电子厂的SMT贴片车间里,工程师小李正面临棘手挑战:客户要求在72小时内完成20台贴片机的联网改造,并实现生产数据实时可视化。传统方案需要定制开发PLC程序、搭建专用服务器、编写上位机软件,周期至少需要3周。而小李最终采用的本地组态物联网控制器方案,仅用48小时就完成了全部部署——这并非技术奇迹,而是现代工业物联网部署方式的革命性进化。

一、传统部署的“三座大山”:时间、成本与复杂度

十年前参与某汽车工厂自动化改造时,我们团队曾经历这样的噩梦:

- 硬件定制:为不同品牌设备开发通信协议转换模块,仅测试就耗时2个月

- 软件开发:编写数据采集、处理、展示的全套代码,bug修复持续6个迭代周期

- 系统集成:协调PLC、HMI、SCADA、MES等多个子系统,现场调试经常持续到凌晨

这种“手工作坊式”的部署方式,导致项目平均超期40%,成本超支35%。更致命的是,系统维护需要同时掌握多种编程语言的工程师,人才缺口成为规模化推广的最大障碍。

二、本地组态控制器的“乐高哲学”:模块化重构部署逻辑

现代本地组态物联网控制器的设计理念,本质上是将工业控制系统解构为可自由组合的功能模块:

1. 硬件积木化

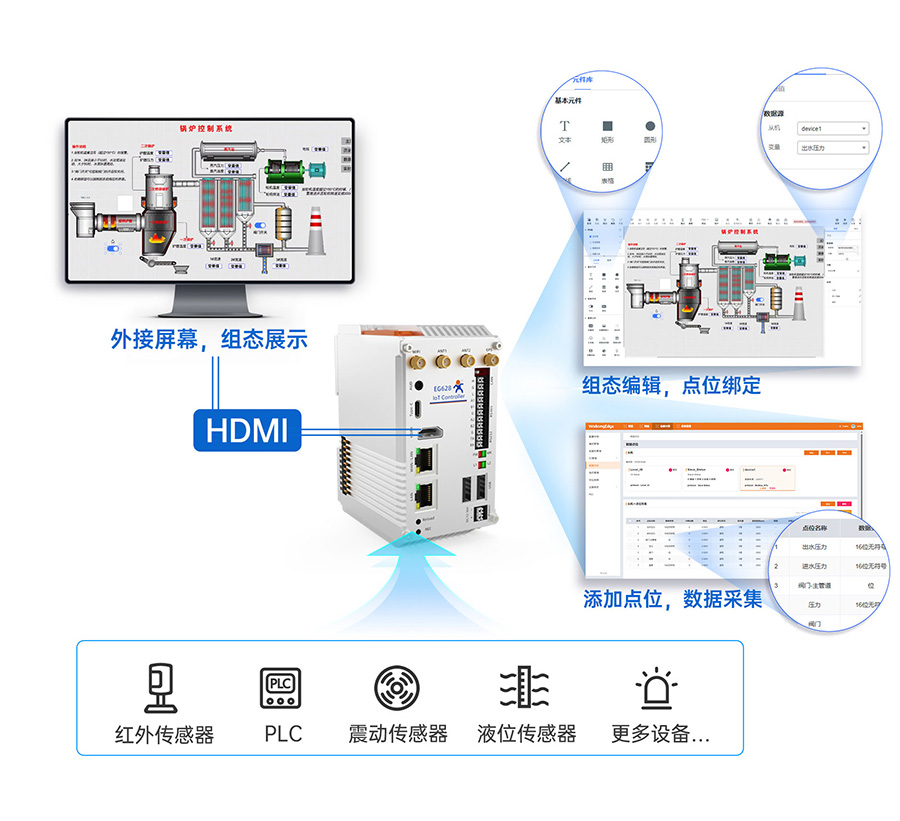

以有人物联网的USR-EG628为例,其设计充分体现模块化思维:

- 接口矩阵:集成4路RS485、2路以太网、1路CAN总线,可直连绝大多数工业设备

- 算力分层:采用Cortex-A55双核处理器,基础版处理200点数据,扩展版支持1000点

- 环境适应:-40℃~85℃宽温工作范围,IP40防护等级,适应恶劣工业现场

这种设计使硬件部署变成“插线板游戏”——工程师只需根据设备类型选择对应接口,像搭积木一样完成物理连接。

2. 软件组态化

真正的革命发生在软件层面。USR-EG628配套的组态软件采用可视化编程:

- 拖拽式配置:从工具箱拖拽“Modbus采集”“数据滤波”“报警触发”等功能块,用连线建立逻辑关系

- 模板库:内置300+行业应用模板,如空压机监控、注塑机数据采集等,可直接调用修改

- 仿真调试:在离线状态下模拟设备运行,提前验证控制逻辑

某纺织企业改造案例显示,使用组态软件后,程序开发时间从120人时缩短至18人时,代码量减少92%。

3. 协议兼容性

工业现场的“协议孤岛”是部署最大障碍。USR-EG628通过三重技术突破实现全协议覆盖:

- 硬件解码:内置16种工业协议芯片,直接解析Modbus、Profibus、CANopen等主流协议

- 软协议库:支持OPC UA、MQTT、HTTP等20+种通信协议,可与任何云平台对接

- 自定义协议:通过脚本编辑器实现非标协议解析,某机床厂成功适配其独有的“GSK980TD”协议

这种兼容性使USR-EG628成为工业现场的“万能翻译官”,彻底消除设备互联的协议壁垒。

三、快速部署的“四步法”:从开箱到运行的完整路径

以某包装机械厂的改造项目为例,展示本地组态控制器的完整部署流程:

第一步:设备画像(2小时)

- 绘制现场设备拓扑图,标注通信接口类型(如某台封口机使用RS485接口)

- 记录关键参数点位(温度传感器地址0x01、速度传感器地址0x02等)

- 确定数据更新频率(温度数据每秒采集1次,产量数据每分钟汇总)

第二步:硬件组网(4小时)

- 将USR-EG628的RS485接口连接封口机,以太网口接入工厂内网

- 通过DIP开关设置设备ID,避免IP地址冲突

- 使用磁吸式安装支架将控制器固定在电控柜内,完成物理部署

第三步:软件组态(6小时)

- 在组态软件中创建新项目,选择“包装机械”行业模板

- 从设备库拖拽“Modbus RTU主站”模块,配置封口机参数(波特率9600、无校验)

- 添加“数据存储”模块,设置本地SD卡循环记录(保留30天历史数据)

- 部署“Web服务”模块,生成可直接嵌入企业OA系统的监控页面链接

第四步:联调验证(2小时)

- 模拟温度超限场景,验证报警短信是否及时发送

- 检查历史数据曲线,确认产量统计准确性

- 通过手机APP远程查看设备状态,测试4G模块通信稳定性

整个项目从开箱到正式运行仅用14小时,较传统方案提速15倍。更关键的是,所有配置可导出为工程文件,后续复制到同类设备时只需修改IP地址即可。

四、隐藏价值:部署速度之外的“时间复利”

快速部署带来的不仅是项目周期缩短,更创造了持续的价值增值:

1. 维护效率跃升

某水泥厂改造后,维护人员通过组态软件的“设备健康度”功能,可提前3天预测皮带秤电机故障。故障响应时间从2小时缩短至15分钟,年停机损失减少280万元。

2. 系统弹性增强

当某食品厂新增一条包装线时,工程师仅用3小时就完成USR-EG628的配置扩展。对比传统方案需要重新开发PLC程序,系统扩展成本降低87%。

3. 数据资产沉淀

组态软件自动生成设备运行日志,某化工企业通过分析3年历史数据,优化了反应釜温度曲线,使产品合格率提升12%,年增效益超千万元。

五、技术演进:本地组态控制器的未来图景

站在2025年的技术节点,我们可以预见三大发展趋势:

1. AI原生组态

新一代控制器将内置轻量化AI模型,可自动识别设备运行模式。如USR-EG628的后续型号已支持通过时序数据预测设备寿命,准确率达91%。

2. 数字孪生融合

组态软件正从2D监控向3D数字孪生演进。某汽车厂已实现通过控制器数据驱动虚拟产线同步运行,用于新员工培训效率提升4倍。

3. 低代码生态

开放API接口使第三方开发者可创建专用功能块。在有人物联网的开发者社区,已涌现出针对光伏逆变器、CNC机床等细分领域的专业组件。

重新定义工业部署的“时间价值”

当我们在东莞某工厂看到,工程师用手机扫码即可完成控制器配置时,突然意识到:工业物联网的终极目标不是展示技术复杂性,而是隐藏技术复杂性。本地组态物联网控制器正是这种理念的完美实践——它让价值创造回归到工业本质:用更短的时间连接更多设备,用更简单的方式获取更多数据,用更智能的手段创造更多价值。

这种“隐形的技术”正在重塑工业竞争规则。那些率先掌握快速部署能力的企业,将获得类似互联网行业的“网络效应”——每新增一个部署节点,系统价值不是线性增长,而是指数级跃升。这或许就是本地组态控制器带给工业物联网最深刻的启示:在数字化时代,部署速度本身就是战略优势。

-20250623144437.png)